Lakennijverheid in de Nederlanden

Laken is stof vervaardigd uit wol, eerst geweven en vervolgens vervilt. Dat maakt de stof warmer dan geweven stoffen én sterker dan vilt; bovendien is laken slijtvast en vuil- en waterafstotend.

Laken was al bekend bij de Kelten en werd na de verovering van Gallië ook gewild door de Romeinen. Vanaf de late middeleeuwen werd de dure stof populair bij adel, clerus en burgerij; de plattelandsbevolking bleef zich kleden in huisgesponnen en huisgeweven stoffen.

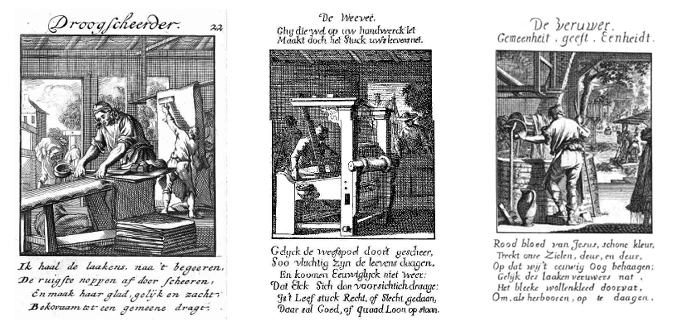

De productie was een zaak van gespecialiseerde ambachtslieden (scheerders, spinners, ververs, wevers, volders, ruwers,…) waardoor de industrie zich concentreerde in bepaalde centra: eerst het graafschap Artesië, dan het graafschap Vlaanderen en later het hertogdom Brabant en het graafschap Holland.

Tussen 1150 en 1400 vond de voornaamste productie plaats in diverse Vlaamse steden. Tussen die steden heerst felle concurrentie.

Vanaf 1500 groeide de lakenindustrie van Leiden uit tot de belangrijkste in Europa, onder impuls van de Vlaamse immigranten die nieuwe producten en technieken meebrachten. In Leiden werd de productie ook voor het eerst geïndustrialiseerd; het proces vond plaats volgens een strikte taakverdeling, waarbij elk stap een gekeurd halffabricaat produceerde.

Langzaam verloren de Lage Landen hun leidende positie. De concurrentie uit andere delen van Europa toe. Engeland, dat oorspronkelijk alleen de wol leverde, kopieerde en verbeterde het productieproces en de controle. In Italië werd Florence een belangrijk centrum van lakennijverheid.

De verfstoffenindustrie, ontstaan uit de lakenproductie, overleefde langer, tot in de 19de eeuw.

Soorten laken

Er waren veel soorten laken, in diverse kwaliteiten. Sommige soorten waren dik en stug (voor mantels), andere dun en soepel (voor jurken). Verder werd onderscheid gemaakt tussen mat of glanzend laken, dichtgeweven of losgeweven laken, in platbinding of keperbinding, en meer of minder vervilte varianten.

Vanwege het productieproces waren lakenstoffen meestal effen gekleurd.

Alhoewel er grote verschillen waren in prijs en kwaliteit was laken – vanwege het nogal gecompliceerde productieproces – min of meer een luxeproduct.

Productiewijze

De ruwe wol werd, na een uitgebreid was- en kamproces, gekaard, geverfd en tot draden gesponnen.

Een lakenmenger mengde wol voor lakens die uit verschillende soorten of uit verschillende kleuren werden geweven.

De lakenwever spande zijn draden op het weefgetouw en weefde het laken tot een voorgeschreven afmeting. De standaardmaat voor een onbewerkt laken was 5 el breed bij 50 el lang (3,5 bij 35 meter). Er ging ongeveer 40 kg wol in een laken. Hiervan werd ongeveer 40% voor de schering gebruikt en 60% voor de inslag.

De volder of voller bewerkte het weefsel om de vezels dichter ineen te werken en zo te vervilten. Wol is een vezel die eenvoudig in elkaar haakt vanwege de kenmerkende schubben: als de vezels langs elkaar schuiven en de schubben zijn tegengesteld gericht dan haken die schubben in elkaar en de stof wordt steeds compacter en steviger.

Eerst werd de stof gereinigd en ontvet. Daarna werd de stof urenlang, voor sommige kwaliteiten zelfs dagenlang, met kracht gestampt of gekneed worden.

Voetvolders stonden in een kuip en stampten met hun blote voeten op de natte gewoven wollen stof. Ze gebruikten warm water, zemelen, urine, zeep en bentoniet (vollersaarde) om een chemische reactie van de wolvezels te krijgen en het vervilten te bevorderen. De urine werd in kruiken van huis meegebracht.

Vanaf de 15e eeuw werden de mensen vervangen door machines die met houten hamers het laken bewerkten, aangedreven door paarden of watermolens. Bij die volmolens waren grote schuren gebouwd, vaak met zolders, om de vervilte stof te drogen. Na het vollen moest het laken weer gewassen worden, waarna het verder werd verwerkt.

Het laken werd na het vervilten op ‘ramen’ gespannen om weer opgerekt te worden. De ‘ramen’ waren rechtop in de grond staande palen met dwarslatten. Aan deze latten en palen zaten haken zodat het laken tot de juiste lengte en breedte kon worden opgerekt. Hierbij kreeg een bewerkt laken de standaardmaat 3,5 el breed bij 42 el lang (ongeveer 2,5 bij 21 meter).

Vervolgens werd het laken ‘geruwd‘ (geborsteld) in één richting, waardoor de stof weer wat meer volume kreeg en soepeler werd. Door in één richting te borstelen gaf men de stof een duidelijke ‘vleug’: alle haren staan één kant uit. Bij het verwerken van een laken tot een kledingstuk moest de vleug naar de onderkant van een kledingstuk wijzen, zodat water in die richting van de stof af kon lopen. Duurdere lakensoorten werden aan beide kanten geruwd.

Daarna werden de duurdere lakens ‘geschoren‘: met grote scharen werden uitstekende pluisjes en haren verwijderd, zodat het geborstelde weefsel een effen oppervlak kreeg (dit werd scharlaken genoemd).

Vervolgens werd het laken geappreteerd (hiervoor werd sandelhoutolie gebruikt), gevouwen en in een lakenpers onder druk gezet, waardoor de stukken laken er gladder en glanzender uit kwamen te zien.

Verven

Het verven van de garens, vóór het weven, gaf een beter resultaat maar ook geweven laken werd geverfd.

Het verven gebeurde met kleurstoffen gewonnen uit planten: wouw (plant uit de resedafamilie -geel), meekrap (plant uit de sterbladigenfamilie -rood), wede (plant uit de kruisbloemenfamilie -blauw) en korstmossen (lakmoes, gemaakt door bepaalde korstmossen te vermengen met urine, te laten gisten en te laten uitdruipen -blauw). Men gebruikte aluin om de verfstoffen beter aan de wol te laten hechten.

Verfstoffen werd een eigen, belangrijke industrie. Wouw en meekrap waren zeer belangrijk voor respectievelijk Aalst en Zeeland tot die economische activiteit in de 19de eeuw werd verdrongen door de synthetische productie van aniline en alizarine. Lakmoes werd voornamelijk in Holland geproduceerd maar werd verdrongen door indigo, ingevoerd vanuit India. Wede was zo belangrijk voor het Pays de Cocagne (Toulouse) en Erfurt dat Frankrijk en Duitsland de import van Indigo rond het begin van de zestiende eeuw verboden om hun eigen industrie te beschermen.

Keuring

Het gehele productieproces stond onder strenge controle.

De stof werd gekeurd en van een keurmerk gegoten uit lood voorzien. Een “lakenlood” bestaat doorgaans uit twee ronde schijven die met elkaar verbonden zijn door een lip. Na keuring werden deze door stempelmeesters om de rand van de stof geslagen, aan de ene kant een kenmerk voor de stad, aan de andere kant informatie over de kwaliteit, kleur en afmeting van het weefsel.

Het laken werd na iedere deelbewerking gekeurd. Het staallood was het laatste zegel aan het laken. Eens dat staallood aan het laken was gehecht, mocht niet meer aan de stof gewerkt worden. Die kwaliteitscontrole was een belangrijk element in het succes van de lakennijverheid. De beste kwaliteit was de puik, het voorlaken was van mindere kwaliteit. Op het lood werd aangegeven in welke categorie het desbetreffende laken viel. De kopers konden volkomen vertrouwden op de gegevens die het lood vermeldde zonder het laken zelf aan een ’test’ te hoeven onderwerpen.

Gilden

De zelfstandige ambachtslieden (wevers, volders) waren verenigd in welvarende gilden die meestal het alleenrecht hadden op het uitoefenen van hun vak en instonden voor de kwaliteit van het werk met een keurmerk. Dankzij dit monopolie konden de gilden de productiehoeveelheid en verkoopprijs voor hun werk bepalen.

Die macht van de gilden werd doorbroken met de opkomst in de late middeleeuwen van de drap(en)iers. Deze koopmannen voerden de wol in, betaalden handarbeiders voor de verwerking en voerden het laken uit. Zij traden het eerst op in de Noorditaliaanse en Nederlandse steden.

Arbeidsorganisatie en mechanisatie

De middeleeuwse koopman-ondernemer trad uitsluitend als degene die ruwe wol kocht en het werk uitgaf aan zelfstandige meesters die over hun eigen weefgetouwen, verfkuipen en verfmateriaal beschikten. Het enige kapitaal dat hij moest voorschieten, was de prijs van de grondstof, verder betaalde hij alleen de lonen voor de verwerking.

Het opperste economische principe was in de vroege middeleeuwen ‘een ieder zijn gewaarborgde nering’ maar in de late middeleeuwen begon het kapitalisme en de vrije concurrentie haar zegetocht.

De ondernemer van de 16e eeuw moet al investeren in werktuigen zoals weefgetouwen om uit te lenen aan thuiswerkers die enkel hun vier muren bezitten.

Wat later wordt de lakenindustrie nog kapitaalsintensiever als de drapier zijn groot huis en bijgebouwen, zo goed en zo kwaad als mogelijk, als werkplaats inricht. Er worden tientallen mensen tewerkgesteld: wolkaarders, spinsters, scheerders, wevers; er staan overal machines: haspels, Ourdissoir (machine om te scheren), weefgetouwen; er ligt overal voorraad: ruwe wol, half fabrikanten, laken. Het is een voortdurend komen en gaan van arbeiders, hulpkrachten en de thuisarbeiders die hun waren afleveren en nieuw materiaal afhalen. De drapeniers werkten wel nog altijd persoonlijk mee.

De technische vooruitgang van de 16de eeuw maakt nog grotere installaties en echte fabrieksruimten noodzakelijk, en dus nog meer constant kapitaal. Die technische vooruitgang bestond niet enkel in een verbeterde arbeidsindeling, maar ook in de invoering van machines. De textielindustrie maakte in toenemende mate gebruik van paarden- en waterkracht om molens en allerlei machines in beweging te brengen. De invoering stuitte veelal op weerstand van de gilden en van de ambachtslieden die bevreesd waren hun werk en inkomen te verliezen.

De lintmolen (een weefmachine) werd tegen het eind van de 16e eeuw in Holland uitgevonden. De Leidse fabrikanten van passementen (borduurwerk) voerden in 1604 een bitter strijd tegen de passementlintmolen (waarmee 10 of 12 stuks tegelijk gemaakt kunnen worden). Zij verzoeken de magistraat deze dure machines te verbieden want alleen de ‘luyden van qualité’ kunnen die aanschaffen en het zou de ondergang betekenen van de kleine lieden, ‘die ’t broot uyten heuren mondt zoude werden ontrocken’. De Antwerpse gilde voerde zelfs in 1760 nog succesvol strijd tegen een Mechels atelier met 5 lintmolens dat linten naar Antwerpen smokkelde.

In de volderij werden de legers van voetvolders vervangen door voldersmolens. Te Leiden werd in 1585 een door paardekracht voortbewogen voldersmolen ingevoerd. In 1588 werd het machinale vollen verboden maar reeds in 1590 weer toegestaan.

Het verversbedrijf vergde dure, duurzame vaten en kostbare verfstoffen en dus een groot constant kapitaal. Bovendien stelden ververijen ook het grootste aantal arbeiders in het zelfde bedrijf te werk. De kapitaalkrachtige eigenaars werkten niet langer zelf mee maar stelden meesterknechten aan om toezicht te houden. Ververijen werden de motor van concentratie: horizontale concentratie door de kleinere ververs uit te schakelen en verticale concentratie met eigen weverij of volderij. Vanaf de 16e eeuw wordt de vereniging van draperij met ververij, van weverij met kaarderij, in het algemeen van twee branches in een bedrijf toegestaan.

Pas in de 17de eeuw krijgen we echte textielfabrieken, waar zich het hele arbeidsproces van de ruwe wol tot aan het afgewerkte laken onder één dak afspeelt.

Opkomst en verval van de lakennijverheid in de lage landen

Elfde – dertiende eeuw – opkomst en bloei

In de kustgebieden van de Lage Landen hielden de bewoners van oudsher schapen, de wol werd er verwerkt tot kleren en dekens. In de derde eeuw schreven Romeinen al over de kwaliteit van de mantels uit Doornik en Atrecht.

Tijdens het bewind van Graaf Boudewijn IV (bijgenaamd met de Baard; 980 – 1035) begon de lakenindustrie vaste vorm aan te nemen. Boudewijn was eigenaar van de schorren langs de kust waar schapen werden gefokt, hij was waarschijnlijk de eerste wolleverancier van de Atrechtse draperie.

In de elfde eeuw beleefde de Vlaamse lakenindustrie haar opgang, met Atrecht (graafschap Artesië, toen in het bezit van de Graaf van Vlaanderen) als koploper.

Al snel liepen Rijsel, Dowaai en Sint-Omaars (toen graafschap Vlaanderen) voorop in technologische vooruitgang. Einde 11e eeuw zorgden de kruistochten ervoor dat het Vlaams laken bij heersers en de hoge adel van vele landen bekend raakte.

Halverwege de dertiende eeuw waren Ieper, Wervik, Brugge en Gent de bekendste Vlaamse lakencentra. Elke stad probeerde zich te specialiseren in één of enkele kwaliteiten, variëteiten of kleuren om de herkenbaarheid te vergroten. Zo ontwikkelde Duffel een vervaardigingsproces voor een dikke wind- en waterdichte wollen stof (met die Duffelse stof ontwierpen de Britten later een militaire jas, de duffelcoat); Hondschote was bekend voor zijn saye (lichte, gekeperde wollen stof, dwz dat de draden van de inslag zich schuin vertonen). In Kortrijk werd kleine draperie gefabriceerd, een kwaliteit lager dan die van de grotere Vlaamse steden.

Veertiende en vijftiende eeuw – problemen

In de 14e eeuw was het Brusselse laken een luxeproduct waarmee men zich aan de Europese hoven kleedde. Wol werd geïmporteerd uit Engeland en Ierland, verfstoffen en aluin uit andere landen. In gans Europa was het Brusselse laken op het hoogtepunt in de 14e eeuw dé referentie.

De Vlaamse lakenindustrie zat toen in de problemen omwille van de afhankelijkheid van de Engelse kwaliteitswol.

Bij elk conflict zat Vlaanderen tussen hamer en aambeeld: problemen met de Engelse koning (die de uitvoer van wol verbood of er een zware accijns ophief) of problemen met hun leenheer als ze de kant van Engeland kozen en problemen omdat oorlog voeren geld kost, wat aanleiding gaf tot hoge in- en uitvoerrechten.

Er waren veel en lange conflicten met Engeland, ook in de Bourgondische en de Habsburgse periode.

- Guerre de Guyenne, de Frans-Engelse Oorlog van 1294 tot 1303 (mede aanleiding tot de Vlaamse Opstand en de Guldensporenslag);

- De honderdjarige oorlog (1337-1453) tussen Frankrijk en Engeland;

- De Italiaanse oorlogen en meer bepaald de Oorlog van de Liga van Cognac (1526 – 1530) tussen Keizer Karel V (koning van Spanje, graaf van Vlaanderen) en de Liga van Cognac (met o.m. Frankrijk en Engeland).

Vlaanderen zocht vanaf 1300 wel alternatieve bevoorrading: er werd wol aangevoerd vanuit Schotland (via de haven van Veere) en later werd ook Spaanse wol gebruikt maar die was minderwaardig.

Zestiende eeuw – einde

Einde 16de eeuw had de lakennijverheid in Vlaanderen zijn bloeitijd reeds lang achter de rug. Na het wegblijven van de Engelse wol werd nog enigszins overgeschakeld naar de minderwaardige Spaanse wol maar de werkloosheid werd steeds groter.

De opkomende linnenindustrie, met vlas dat ter plaatse werd geteeld, bracht de welvaart van weleer niet terug.

De sociale onvrede leidde ertoe dat de wevers het zwaartepunt vormden van de beeldenstorm en de calvinistische rebellie die in de jaren 1560 uitbrak in het Westkwartier (nu Frans-Vlaanderen en West-Vlaanderen).

Na de verwoestingen door de Beeldenstorm volgde de terreur van de bosgeuzen met afgebrande hoeves, kloosters en kerken. De wraakacties van Alva brachten stad en land nog meer schade toe. Muitende soldaten hielden overal plundertochten.

Wanneer de Spaanse troepen de steden heroverden op de republikeinen (en voor een deel verwoesten), trokken veel textielbewerkers en textielbaronnen naar Antwerpen en Leiden (de grootste concurrent).

Wanneer in 1585 Antwerpen valt, trekken Vlaamse arbeiders ook naar Gouda, daar mochten de Vlamingen hun werk verrichten volgens de keur van Brugge, wat in Leiden verboden was. Er werden hen zelfs gebouwen van het Maria-Magdalena-klooster ter beschikking gesteld en werkplaatsen, compleet met ovens.

De bloeiende Spaanse Nederlanden bestonden in 1585 niet meer. De ontreddering was totaal en er heerste armoede in Vlaanderen, de lakennijverheid was dood. Bovendien waren Ieper (zonder kanaal naar de Leie) en Brugge (door verzanding van het Zwin) moeilijk bereikbaar voor de handel; het economisch centrum verschoof naar Antwerpen en Gent.